來吧,看看這些測量方案都包括哪些關鍵選項,該如何選擇——

1.零件的類型及檢測內容決定了測量軟件的選擇

熟悉你的檢測需求,是規劃測量方案的重中之重。零件的類型以及檢測的內容和要求,需要甲乙雙方工程師具體參與分析。

- 規則幾何特征的測量

如果沒有CAD模型,或者工件結構比較方正,編程者可利用二維圖紙計算出特征的三維理論(x,y,z,I,J,K)。

在預算不充裕時,可以推薦不含CAD功能的測量軟件,如PC-DMIS PRO,這是性價比最高的軟件方案,但是,這里需要強調的是不帶有CAD應用功能并不等于“低配”,例如,我們利用PC-DMIS PRO 能夠完成像發動機缸體這樣復雜的工件的編程和測量任務。

- 特征的三維理論值難以通過圖紙獲得

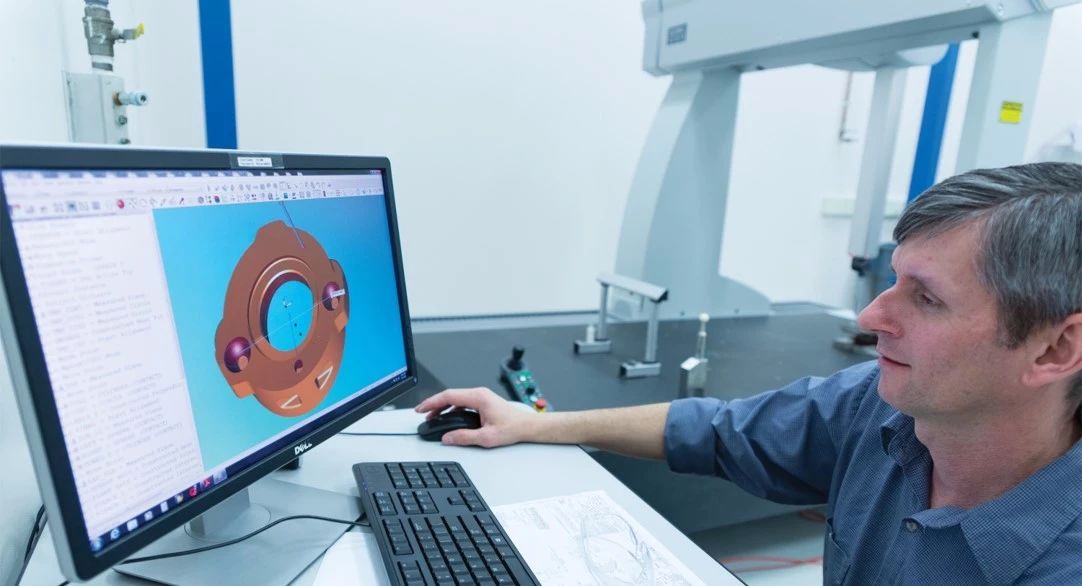

僅根據圖紙,編程者無法很容易的計算出幾何特征的理論值(x,y,z,I,J,K)時,如車身上的薄壁件等曲面類零部件,其往往使用了裝配件的全局坐標系。此時,推薦帶有CAD應用技術的測量軟件(如PC-DMIS CAD/CAD++),編程者可以方便快捷的從三維CAD數模上提取出零件理論值。

- 復雜曲線曲面及高精密高效形位公差要求

復雜曲線曲面的分析測量,或者需要較高精密度的形位公差分析和編程測量效率時,推薦帶有高級掃描功能的軟件測量方案。

- 薄壁件

如車身、電器外殼等薄壁件及其模具,具有壁薄、形狀不規則以及誤差較大等特點,推薦專業的薄壁件測量軟件。

- 由參數控制的特殊零部件

如齒輪、葉片等特殊零件,其屬性由專業參數控制,而非普通的形位公差,這時,推薦專屬的測量軟件:自動創建測量程序,并能夠自動輸出專業的測量報告。

2.零件的尺寸大小影響測量機行程的選擇

測量機XYZ軸三個方向的行程要能滿足用戶最大尺寸零件的測量。這里需要注意,為測頭及其加長桿測針預留足夠的空間;同時可以考慮,是否需要采用托盤批量檢測,進而考慮托盤夾具的尺寸。

3.零件的最小公差值影響測量機的精度選擇

為了降低系統測量結果不確定度的影響,按照計量原則,通常坐標測量機的最大允許測量誤差應是被測零件最小公差的1/10至1/3。

4.測量的效率和精度要求影響傳感器的選擇

傳感器又叫測頭,可分為接觸式(單點觸發測頭,模擬掃描測頭)、非接觸式(CCD,線激光,點激光,白光測頭)兩大類。通常情況下,接觸式測頭精度高于非接觸式光學測頭,模擬掃描測頭的精度和采點效率高于單點觸發測頭。如果工件上特征類型多或尺寸大小差異較大,可能需要配置不同尺寸的測針甚至不同的測頭;為了能在一個程序中一次性高效完成檢測,還要將測頭更換架考慮在內。

根據當前高精度、高效率和檢測范圍擴增的測量發展趨勢,選擇模擬掃描測頭和激光掃描測頭的用戶越來越多。

5.測量機在工廠中的位置決定了測量機的環境指標

測量機在工廠布局中的位置大體分3類——離線、臨線、在線,這決定了如何選擇具有不同環境指標的測量機。其中,溫度是測量機最關鍵的環境指標。

離線型測量機的標準工作溫度一般為18℃-20℃,一般需要安置在一個單獨的溫控間內,待檢零件在檢測前需要達到檢測間的恒溫標準;為了實時監控生產過程中的工序質量,生產線上的車間型測量機的寬溫度范圍可以達到15℃-30℃。相對而言,離線型測量機的精度要高于車間型測量機的精度。

6.總體方案性能的可擴展性足夠應對企業未來的發展

每個企業或者工廠在規劃測量方案時,建議考慮5-10年內企業的發展,例如,為未來產品的尺寸擴大(測量機行程要增大)、類型增多(軟件測量應用的范圍要拓展)、測量的效率提升(測量機性能指標要提升)等預留一定的空間;

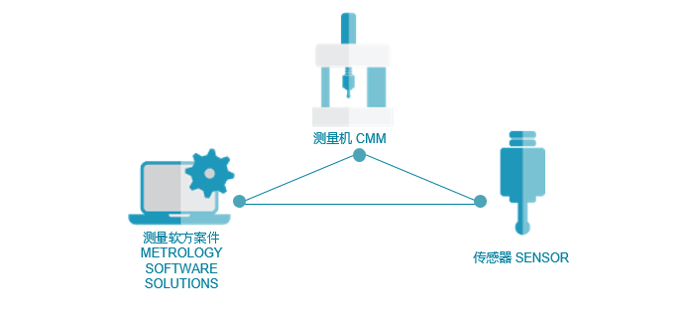

同時,也要考慮該方案涉及的質量控制在整個產品生命周期方面的全局發展,如,是否可以與其他質控階段的制造和測量方案進行緊密銜接(考慮測量軟件的兼容能力,如下圖,PC-DMIS具有廣泛的兼容能力),是否可以與其他CAD\CAM\MES\ERP等系統進行連接,是否要搭建智能質量管控平臺等等。

以上這些,可以在售前,與你的銷售方案工程師進行充分的溝通,確保你的測量方案適用、實用且具備應對未來的能力。